[3D스캐너 활용] 차축 동축 동심도 기반 가공기계의 오차 문제 해결

오늘은 복잡한 형태의 길이를 측정하여 동축 동심도 기반 가공기계의 문제점을

3D스캐너 활용으로 해결한 실제 사례를 소개해드리겠습니다.

버니어 캘리퍼스나 줄자를 사용해 보신 분들은 아시겠지만,

정밀한 계측에는 작업자의 섬세한 손길과 많은 시간이 필요합니다.

특히,

복잡한 형상

대형 구조물

을 측정할 때는 어려움이 배가됩니다.

3D스캐너 추천 이유가 바로 여기에 있습니다.

차축을 선반가공 시, 양 끝을 척(Chuck)에 고정하고 회전하며 작업을 수행합니다.

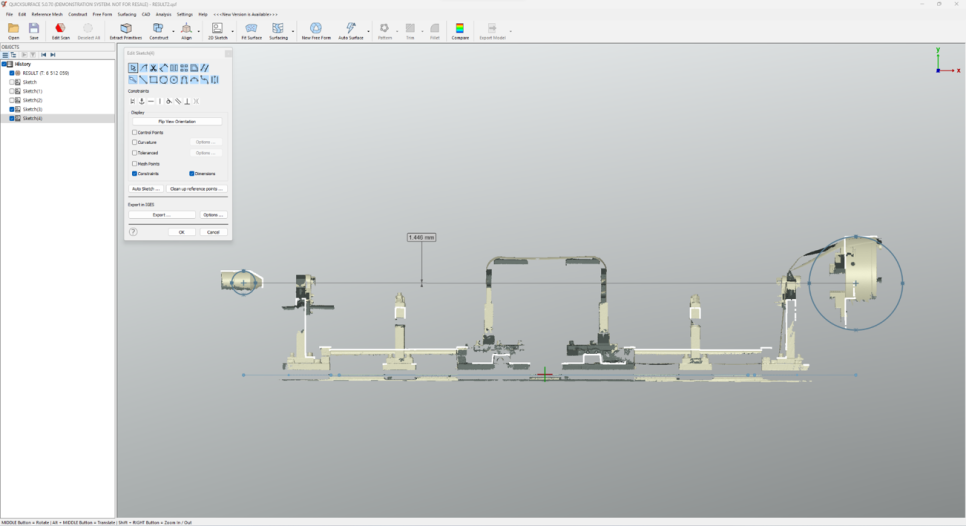

정확한 가공을 위해 차축 양 끝단 간 동심도 유지가 필수입니다.

그러나 반복되는 수작업 조정에도 오차 발생 여부를 확신할 수 없는 상황이었습니다.

이러한 문제를 해결하기 위해 3D스캐너 활용 계측을 도입했습니다.

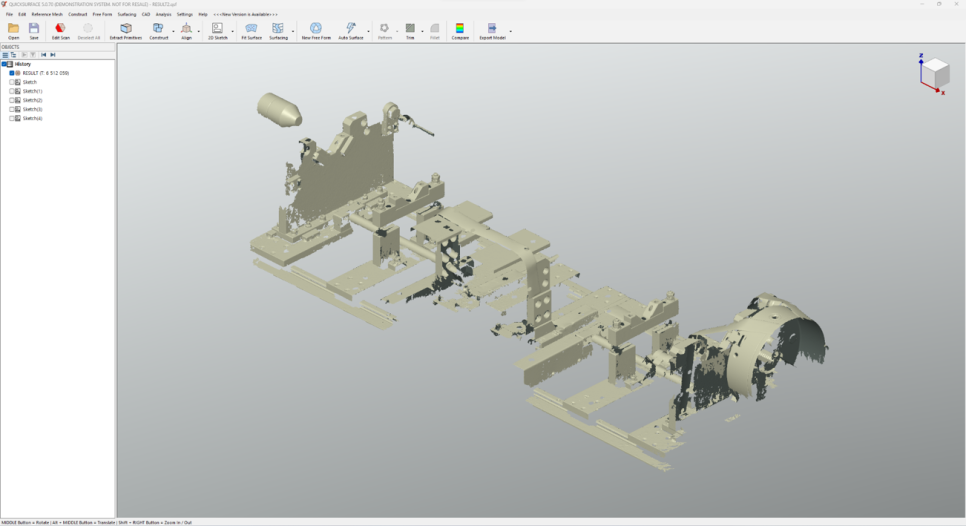

3D스캐너를 이용해 선반 장비 전체를 스캔했습니다.

1:1 실측 데이터 확보

필요한 부위 어디든 자유롭게 치수 계측 가능

3D스캔 데이터를 기반으로

를 정확히 측정할 수 있었습니다.

1) 3D스캐너(FreeScan Combo)로 공작기계 3D스캔 데이터

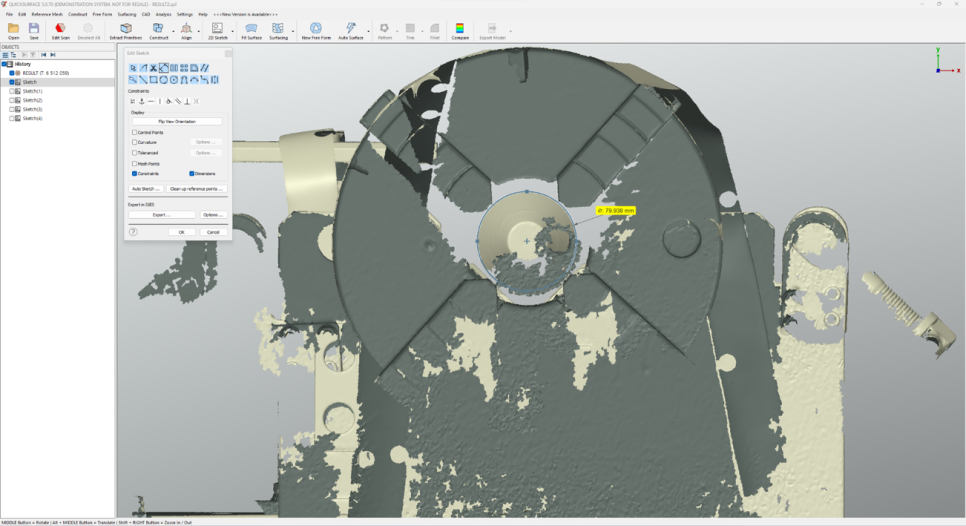

2) Quicksurface Pro 활용, 공작 기계 3D스캔데이터의 축지름값 측정

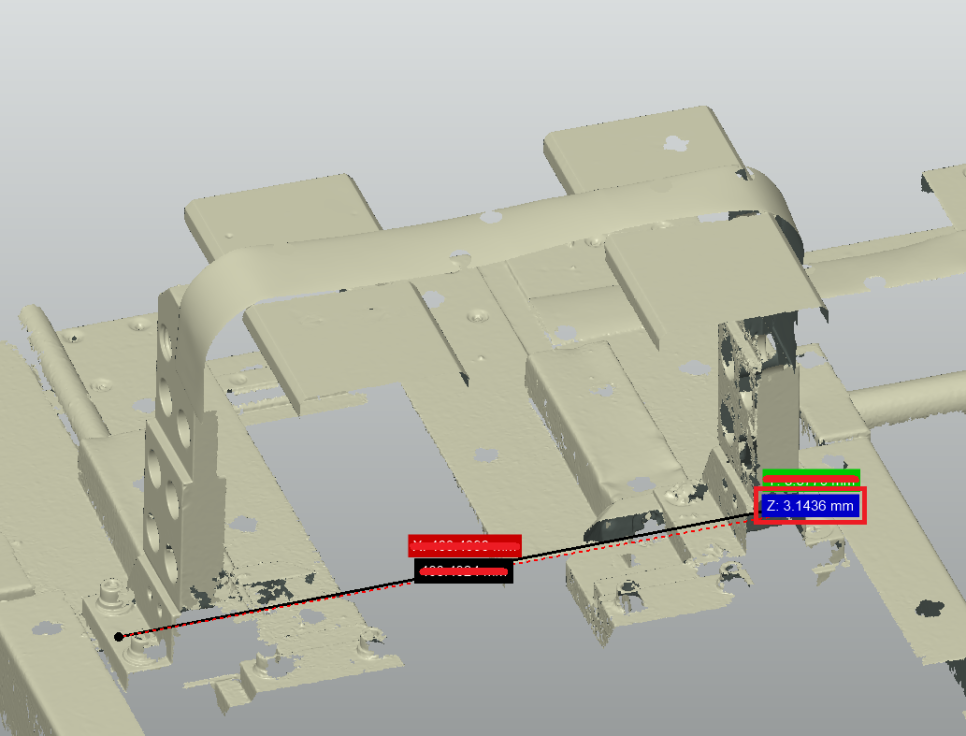

3) Quicksurface Pro 활용, 공작기계의 3D스캔데이터에서 축중심점 간 높이차 체크

3. 선반 오차 확인, 후속조치로 보정

수작업 조정으로 인해 선반 받침대의 높이에 차이가 있었습니다.

3D스캐너를 활용해 얻은 데이터는 단순 계측에만 그치지 않습니다.

QuickSurface Pro 같은 3D스캐너 역설계 소프트웨어를 사용하면

스캔 데이터를 기반으로 CAD 모델을 생성하고

정밀 분석 및 패턴화를 통해 추가적인 가공 및 품질 관리까지 연결할 수 있습니다.

20분 내외로 빠른 3D스캔 완료

기존 측정법으로 불가능했던 길이, 높이 측정 가능

오차값 관리 및 품질 관리 체계 구축 가능

데이터 보존 및 이력 관리로 지속적인 품질 향상

(주)제이쓰리디(J3D)는

다양한 산업에 최적화된 3D스캐너 추천

실질적인 3D스캐너 활용 컨설팅

정밀한 3D스캐너 역설계 서비스

를 제공하는 신뢰할 수 있는 3D스캐너 업체입니다.